在当今这个数字化时代,手机已成为人们日常生活中不可或缺的一部分,而USB数据线作为连接手机与外界的重要桥梁,其品质与功能直接影响到用户的使用体验。随着市场需求的日益多样化,通用手机USB数据线的定制生产工序也逐渐形成了一套科学、高效、精细化的流程。本文将深入探讨这一生产工序的各个环节,从材料选择到成品检验,全面解析其背后的技术与匠心。

一、需求分析与设计规划

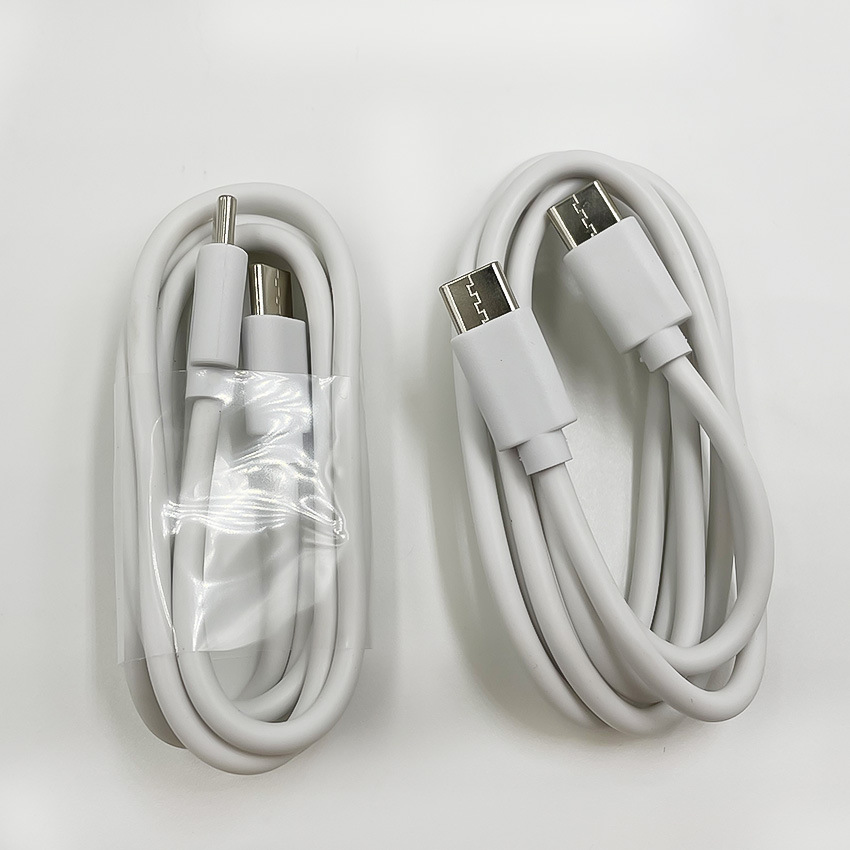

一切定制生产始于精准的需求分析。企业首先需与客户充分沟通,明确数据线的规格要求(如长度、接口类型)、功能特性(如数据传输速度、充电效率、是否支持快充协议)、外观风格(颜色、材质、LOGO定制)以及环保标准等。基于这些需求,设计团队会进行初步设计,包括线材布局、接头设计、外壳模具开发等,确保产品既符合技术要求,又能满足客户的个性化需求。

二、材料选择与采购

材料的质量直接决定了数据线的耐用性和安全性。在材料选择阶段,制造商会严格筛选合格的供应商,确保所使用的铜芯、绝缘层、屏蔽层、外皮等材料均符合国际标准,具有优异的导电性、耐磨性、抗老化性能及环保特性。特别是对于铜芯的选择,优质的无氧铜或镀锡铜能显著提高数据传输速度和充电效率,同时减少电阻,延长使用寿命。

三、精密加工与组装

加工与组装是定制生产的核心环节。首先,铜芯需经过拉丝、镀锡等工艺处理,以增强导电性和抗氧化能力。随后,根据设计图纸,精密机械将铜芯、绝缘层、屏蔽层等层层包裹,形成初步的线材。在组装过程中,接头部分尤为关键,它需经过注塑成型、引脚焊接、功能测试等多道工序,确保与手机或其他设备的兼容性及连接的稳固性。此外,对于定制LOGO或图案的印制,采用先进的激光雕刻或UV打印技术,确保图案清晰、不易脱落。

四、品质检测与测试

品质是产品的生命线。在生产线末端,每一根数据线都会经过严格的质量检测与测试。这包括外观检查(如表面无划痕、颜色均匀)、电气性能测试(如电阻、电容、绝缘电阻)、功能验证(如数据传输速度、充电效率)、耐久性测试(如插拔次数、弯曲寿命)以及环保合规性检测等。只有通过这一系列严格测试的产品,才能被贴上合格标签,进入下一环节。

五、包装与物流

精美的包装不仅提升了产品的档次,也为客户带来了良好的[敏感词]印象。制造商会根据客户需求,设计定制化的包装盒或包装袋,并在上面印制产品信息、使用说明及安全警示等。随后,产品被妥善包装,通过高效的物流网络送达客户手中。在这一过程中,物流跟踪与售后服务同样重要,确保客户能够及时了解订单状态,并在遇到问题时能迅速获得解决方案。

六、持续改进与技术创新

随着科技的不断进步和市场需求的变化,定制手机USB数据线的生产工序也在不断优化与创新。制造商会定期收集客户反馈,分析市场趋势,通过技术创新提升产品的性能、降低成本、增强用户体验。例如,引入自动化生产线提高生产效率,研发新型环保材料减少环境污染,或是开发智能芯片实现数据传输与充电的智能管理等。

总之,通用手机USB数据线的定制生产工序是一个集技术、工艺、品质与服务于一体的复杂过程。它不仅要求制造商具备精湛的制造技术和严格的品质管理体系,更需要持续的创新精神和敏锐的市场洞察力,以满足日益多样化的市场需求,为用户带来更加安全、便捷、个性化的使用体验。